L’usine de valorisation énergétique de Concarneau est une installation classée pour la protection de l’environnement soumise à l’arrêté préfectoral d’exploitation (N°37-06AI du 28 juillet 2006). Dans ce cadre elle est d'ailleurs soumise à des obligations réglementaires (pour plus d'informations rendez-vous ici).

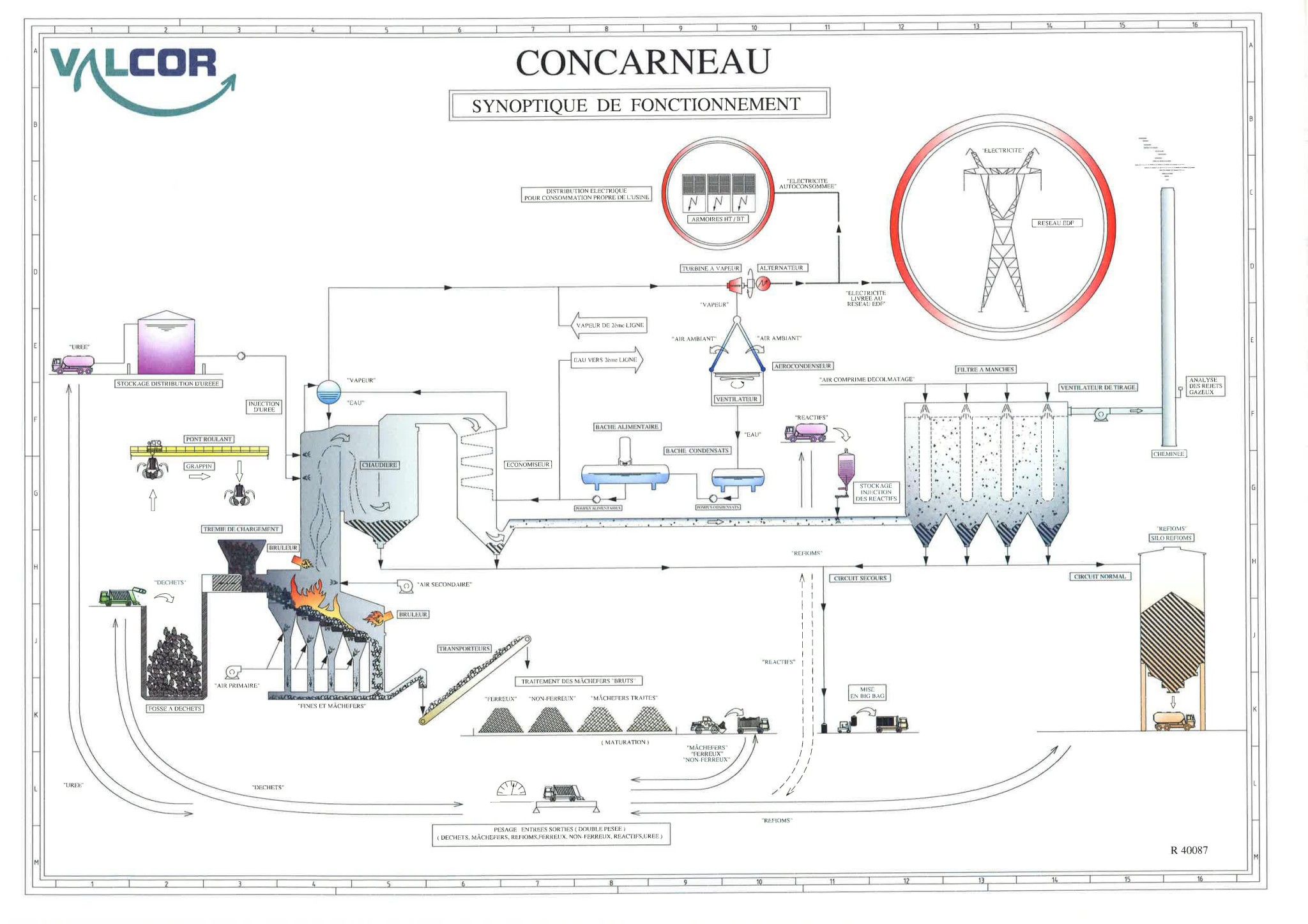

L'usine est composée d’une fosse d’une contenance de 2 700 m3 (soit environ 1 300 tonnes), de 2 lignes d’incinération, une plateforme de traitement de mâchefers et sa plateforme de maturation, un groupe turbo-alternateur ainsi qu’un réseau de chaleur vers Bioceval (usine voisine de valorisation de coproduits de poissons).

Depuis sa création, VALCOR ne cesse de moderniser l’usine afin de répondre aux évolutions règlementaires :

- 1989 : Mise en service de l’usine d’incinération

2 lignes d’incinération

capacité de traitement déchets : 58 000 t/an

Capacité de 2 x 3.7 t incinérées par heure - 2001 : Création de la plateforme de maturation des mâchefers

- 2006 : Mise aux normes en réponse aux nouvelles dispositions réglementaires relatives aux rejets atmosphériques et mise en place d’un Groupe Turbo-alternateur (GTA)

- 2009 : Certification ISO 14001 obtenue par le prestataire GEVAL (Véolia propreté)

- 2010 : Mise en place du suivi en semi continue des dioxines

- 2016 : Certification ISO 50001 obtenue par Valcor, pour l’usine ainsi que pour l’ensemble de ses installations (siège social, déchèteries et centres de transfert)

- 2019 : Certification ISO 50001 de Valcor renouvelée pour 3 ans.

- 2023: travaux de remise en état suite à l'incendie du 1er juin 2022 en fosse (dont l'étanchéité de la fosse en mai 2023)

- 2023 / 2024 travaux à réaliser pour le « Système d’abattement des NOx » selon les Meilleures Techniques Disponibles (MTD) dans le respect de l’ensemble des dispositions et garanties, notamment les valeurs limites fixées par la réglementation, en mercure et oxyde d'azote.

Dans le cadre d’une procédure de marchés publics, l’exploitation du site a été confiée en 2018 à la société GEVAL jusqu’en 2026.

L’équipe travaillant sur le site est composée d’un directeur, d’un responsable d’exploitation, d’une assistante administrative, de 6 agents techniques et 12 agents de quart.

L’usine fonctionne 7j/7, 24h/24h toute au long de l’année. Cependant, deux arrêts techniques annuels sont programmés pour effectuer les travaux de maintenance.

Le camion de collecte arrive sur le site. Après la pesée et les contrôles, il vide ses déchets dans la fosse, un agent de quart les mélange à l’aide d’un grappin pour les homogénéiser et les dépose dans l’une des 2 trémies qui permettent d’alimenter les fours.

Les déchets préparés sont introduits dans un four de combustion, également appelé chambre de combustion. Ils sont brûlés à des températures élevées, dans un environnement contrôlé et sans oxygène. L’usine compte 2 fours qui incinèrent jusqu’à 3,4 tonnes de déchets par heure. Ils sont brûlés à une température moyenne de 1 000 °C pendant environ 45 minutes.

La chaleur produite par l'incinération est récupérée à l'aide d'un système de récupération thermique. Elle est transférée à un fluide caloporteur, tel qu'un fluide thermique ou de la vapeur d'eau, qui circule à travers les parois du four. La chaleur captée permet de produire de la vapeur à haute pression. Cette vapeur est valorisée sous forme d’électricité et de chaleur.

Pour avoir une idée plus précise du fonctionnement de l'Usine de Valorisation Energétique de Concarneau, vous trouverez ci-dessous un reportage réalisé par Quimperlé Communauté.

Pour aller encore plus loin, vous pouvez suivre l'expérience vécue par Nolwenn Corre, cheffe étoilée du restaurant Hostellerie de la pointe Saint Mathieu. Durant une journée, elle a découvert le métier d’Arnaud, responsable de l’unité de valorisation énergétique du SIDEPAQ à Briec. Il lui a révélé la recette secrète pour valoriser les déchets de la poubelle noire et comprendre pourquoi il faut diminuer notre production de déchets en amont.